از یک ستون سنگی تا شورولت وگا

مسیری که صنعت ریختهگری آلومینیوم پیمود(بخش 2)

باشگاه آلومینیوم: نخستین خودروها و کیتی هاوک توسعه صنعت خودرو در اواخر قرن نوزدهم و آغاز قرن بیستم فرصتی برای ریختهگری آلومینیوم بهوجود آورد. هرچند تصور بر آن است که موتورهای آلومینیومی حاصل کمبود بنزین بود، اما در موتور برخی خودروهای اولیه هم قطعات آلومینیومی بکار میرفت.

ترجمه: سیامک فتحی

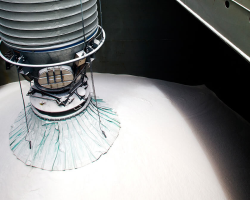

باشگاه آلومینیوم- اگر کلاهک نماد یادبود واشنگتن مشهورترین قطعه ریختگی آلومینیومی باشد، بلوک سیلندر و کپه یاتاقان (Crankcase) نخستین هواپیمای برادران رایت (Wright) که در 1903 در کیتی هاوک (Kitty Hawk) به پرواز درآمد هم در جایگاه دوم مشهورترینها قرار دارند (شکل 7). این قطعات از آلیاژی با 8 درصد مس و 92 درصد آلومینیوم (که بعدها بهعنوان آلیاژ شماره 12 شناخته شد) در قالب ماسهای ریخته شدند و 152 پوند (حدود 68 کیلوگرم) وزن داشتند. بوشهای سیلندر از چدن خاکستری بودند، همچنانکه پیستونها، درپوش سوپاپ (valve heads) و چرخ طیار (flywheel) نیز از چدن خاکستری ساخته شدند. دیوارههای کپه یاتاقان ضخامتی بین 0.13 تا 0.16 اینچ (3.3 تا 4 میلیمتر) داشتند. اغلب قسمتهای قاب بدنه هواپیما از چوب بود و تا 1921 هم هواپیمایی تمام آلومینیومی ساخته نشد.

شکل 7- برادران رایت و نخستین هواپیما با موتوری مجهز به بلوک و کپه یاتاقان آلومینیومی

با تولد صنعت خودرو و هوانوردی، تکنولوژی ریختهگری آلومینیوم بهسرعت راه توسعه را درپیش گرفت. در اوایل دهه 1900 نخستین ثبت اختراع برای ریختهگری تحت فشار پایین (low pressure) در قالب دایمی صورت گرفت و در 1905 ماشین دایکست توسط داهلر (H. H. Doehler)، یکی از بنیانگذاران داهلر-یارویس (Doehler-Jarvis) ثبت اختراع شد. در 1907، ماشین دایکست با محفظه گرم (Hot Chamber) معرفی شد.

یکی از مهمترین پیشرفتهای صورتگرفته در تاریخ صنعت ریختهگری آلومینیوم، کشفی بود که در سال 1907 توسط آلفرد ویلم (Alfred Wilm) صورت گرفت و او دریافت که آلیاژهای مهم آلومینیوم به عملیات حرارتی پاسخ میدهند. ویلم درحال انجام عملیات تکمیلی برروی آلیاژهای آلومینیوم با 4 درصد مس و 0.5 درصد منیزیم بود. او نمونهها را تا 940°F (504°C) گرم میکرد و سپس در آب کوئنچ مینمود. بهطور اتفاقی و قبل از اینکه خواص مکانیکی قطعات را اندازهگیری کند، او برخی نمونههای کوئنچشده را در آخر هفته و در دمای اتاق به حال خود رها کرد. زمانیکه روز دوشنبه (پس از تعطیلات آخر هفته) نمونهها را بررسی میکرد، دریافت که با زماندادن برای پیرسختی (ageing) در دمای اتاق خواص مکانیکی بهبود مییابند. آزمایشاتی که در ادامه صورت گرفت سرآغازی بود برای عملیات حرارتی محلولی (solution) و پیرسازی مصنوعی (artificial ageing) بهمنظور بهبود خواص آلیاژهای آلومینیوم.

همزمان با کشف عملیات حرارتی آلومینیوم توسط ویلم، شرکت احیای پیتسبورگ هال تبدیل شد به شرکت آلومینیوم آمریکا یا به اختصار، آلکوا (Alcoa). بسیاری از نخستین پیشرفتها در این صنعت توسط شرکت آلکوا صورت گرفت. ازآنجاکه حق انحصاری تولید آلومینیوم دراختیار این شرکت بود، به منابع مالی لازم برای تحقیق و توسعه گسترده دسترسی داشت. جنگ جهانی اول منجر به ایجاد حجم بالای تقاضا برای تولید قطعات ریختگی با خواص مکانیکی بالا و قابل اطمینان برای موتور هواپیماها شد و آلکوا آلیاژ شماره 122 با 10 درصد مس، 1.25 درصد آهن و 0.25 درصد منیزیم را توسعه داد.

ریختهگری آلومینیوم توسعه مییابد

در دهه 1920، ریختهگری در قالب ریژه پیشرفتهای بزرگی داشت. در فاصله زمانی بین جنگ جهانی اول و دوم، پیستونهایی که از جنس آلیاژ آلومینیوم-سیلیسیم ریخته میشدند از ریختهگری در قالبهای ماسهای به ریختهگری در قالب ریژه تغییر وضعیت دادند (که هنوز هم فرایند استاندارد برای تولید پیستون موتورهای درونسوز است).

سال 1921 شاهد توسعه دیگری بود؛ اصلاح ساختار Si در آلیاژهای Al-Si. شخصی به نام پاچز (Pacz) فرایند افزودن سدیم فلزی به مذاب آلومینیوم را، اندکی پیش از شروع ریختهگری ابداع کرد که بهشکل قابلتوجهی چکشخواری (Ductility) را بهبود میبخشید. آلیاژهای آلومینیوم-سیلیسیم، بهدلیل قابلیت ریختهگری خوبی که داشتند در بین ریختهگران رواج یافته بودند، اما هرجا که چکشخواری موردنظر بود این آلیاژهای آلومینیوم-مس بودند که ارجحیت داشتند. اگرچه اصلاح ساختار سیلیسیم سلامت قطعه را تحتتأثیر قرار میداد (و مکهای گازی را زیاد میکرد)، اما بهبود خواص مکانیکی در حدی بود که مزیتهای آن بر معایب آن غالب میآمد. امروزه در صنعت، علاوه بر سدیم فلزی، استرانسیم و آنتیموان هم برای اصلاح ساختار بهکار میروند که البته آنتیموان در اروپا و ژاپن بیشتر کاربرد پیدا کرد.

در 1925، رادیوگرافی با اشعه X ابزاری برای کنترل کیفیت قطعات ریختگی شد و تا 1936 نیروی دریایی الزام داشت که بسیاری از قطعات ریختگی خریداری شده باید قبل از پذیرش X-ray شوند. تا 1940 تمام قطعات ریختگی هواپیماهای نظامی باید قبل از پذیرش X-ray میشدند.

در 1928، آلکوا نخستین چرخ آلومینیومی خودرو را توسعه داد. این چرخ پره داشت و کپیبرداری بود از چرخهای چوبی. چرخ مذکور، چرخ تریلر بود که از آلیاژ 355 و در ماسه ریخته میشد. چنین کاربردی، سالها پس از آن بود که قطعات ریختگی آلومینیومی بهعنوان قطعات موتور بهکار میرفتند. قبل از 1930، بیشتر قطعات ریختگی آلومینیومی عبارت از قطعاتی بودند که در موتورهای درون سوز مصرف میشدند – پیستونها، کپه یاتاقان، کارتر روغن، پوسته گیربکس و سرسیلندر. اغلب این قطعات از آلیاژهای آلومینیوم-مس بودند و مقدار مس در آنها تا 14 درصد هم میرسید.

آلیاژهای آلومینیوم-مس خواص مکانیکی خوبی داشتند، اما مقاومت به خوردگی آنها خوب نبود. آلیاژهای آلومینیوم-سیلیسیم قابلیت ریختهگری بهتری داشتند و از اینرو، سهم آنها از بازار بهشکلی فزاینده افزایش یافت. علیرغم جایگاهی که آلومینیوم در موتور خودرو پیدا کرده بود، همچنان ازنظر تناژ تولید در پشتسر چدن قرار داشت، چراکه ازنظر اقتصادی، چدن از آلومینیوم مقرونبهصرفهتر بود. این عقبماندگی ادامه داشت تا آنکه وزن عاملی تعیینکننده در خودروهای شخصی شد و آلومینیوم نقش اصلی را در این مسیر برعهده گرفت.

جنگ جهانی دوم

اندکی پیش از شعلهورشدن جنگ جهانی دوم، دوران افسانهای تغییرات در صنعت ریختهگری آلومینیوم آغاز شده بود. قبل از جنگ، صنعت آلومینیوم تقریباً بهشکلی انحصاری دراختیار آلکوا بود. اما، در خلال جنگ، با توجه به تقاضای موجود برای آلومینیوم در تمام شکلهای آن، دولت ایالاتمتحده واحدهای احیای جدیدی را ایجاد کرد. تا انتهای جنگ، دولت مالک 70 درصد از ظرفیت احیای آلومینیوم در کشور شده بود.

در 1941، کایزر (Kaiser) و رینولدز (Reynolds) وارد این صنعت شدند. همزمان، دولت فدرال لایحه ضدانحصار را برعلیه آلکوا ارایه کرد که تصویب آن 10 سال بهطول انجامید. پس از مجادلات فراوان، آلکوا حق انحصار را از دست داد. درنتیجه، رقابت بیشتری در عرضه شمش ریختگی صورت گرفت، اما آلکوا تمایل کمتری به اختصاص منابع خود در تحقیقات بخش ریختهگری داشت.

در اواخر جنگ جهانی دوم، با سقوط تقاضا برای قطعات ریختگی از طرف سازندگان هواپیماهای نظامی، نگرانیهایی درمورد وضعیت این صنعت بهوجود آمد. بازار تشنه خودروهای جدید، ماشینآلات و همه نوع کالاهای صنعتی و اقلام لازم برای زندگی شهری بود و این تقاضاها واحدهای ریختهگری چدن و فولاد را غرق در کار کرده بود. ریختهگریهای آلومینیوم، با پیشرفتهای تکنولوژی که درخلال جنگ بهدست آورده بودند، اکنون میتوانستند با ریختهگریهای چدن و فولاد رقابت کنند. درنتیجه، صنعت آلومینیوم، آنطورکه انتظار میرفت دچار انقباض نشد.

تحقیقات درمورد سیستم راهگاهی

اندکی پس از جنگ، در 1947، انستیتوی غیرانتفاعی توسعه تکنولوژی و علوم کاربردی بتل (Battelle Memorial Institute)، در کلمبوس از ایالت اوهایو، پروژه تحقیقاتی را تحت سرپرستی بخش فلزات سبک انجمن ریختهگری آمریکا (AFS Light Metals Div) آغاز کرد. در این پروژه، با استفاده از قالبهای پلاستیکی شفاف و آب، مطالعاتی برروی سیستمهای راهگاهی مختلف صورت گرفت. هدف آن بود که رابطه بین سطح مقطع راهگاه (sprue)، راهبار (runner) و راهبارهها (ingates) مشخص شود. بعد از آنکه آزمایشها با قالبهای پلاستیکی انجام شدند، این آزمایشها با آلومینیوم و در قالبهای ماسهای تکرار شدند. قطعات ریختهشده تحت آزمون اشعه ایکس قرار گرفتند تا بر درستی کارکرد سیستم صحهگذاری شود. کارهای اولیه ابتدا برروی سیستمهای راهگاهی افقی و سپس برروی سیستمهای راهگاهی عمودی انجام شدند.

هنگامیکه کار در سال 1955 به اتمام رسید، صنعت صاحب نخستین فرمولهای فراگیر طراحی سیستمهای راهگاهی برای ریختهگری آلومینیوم در قالبهای ماسهای و ریژه شد. این مطالعه از آن جهت برای شغل ریختهگری ارزشمند بود که طراحی قطعات ریختگی و پیچیدگی آنها پیوسته در تغییر و تکامل بود. اصول توسعه دادهشده توسط AFS و انستیتوی Battelle تا زمان انتشار این مقاله (سال 1999) اعتبار داشتند و بهکار میرفتند.

آخرین تغییرات در این حوزه، کارهایی بودند که جان کمپبل (John Campbell) در دانشگاه بیرمنگام انگلیس انجام داده است. او با استفاده از رادیوگرافی همزمان با ریختهگری توسط اشعه X، نگرشی نوین به راهگاهگذاری داشته و به مطالعه برروی تاثیر سرعت مذاب و ورود فیلمهای اکسید نازک بر قطعه ریختگی پرداخته است. این فیلمهای اکسید نازک بهدام افتاده خواص مکانیکی، به ویژه خواص خستگی را تضعیف میکنند.

رشد قطعات ریختگی آلومینیوم

دهههای 1950 و 1960 شاهد بزرگترین رشد در تولید قطعات ریختگی آلومینیومی بودند، ریخته گرها بر سلامت و خواص مکانیکی قطعات ریختگی آلومینیوم تمرکز نموده و سعی در بهبود آنها داشتند. از 1956 تا 1966، تولید قطعات ریختگی آلومینیومی 107 درصد افزایش داشت (درحالیکه تولید قطعات ریختگی آهنی تنها 13 درصد افزایش نشان داد). در 1957، آلومینیوم از مس پیشی گرفت و تبدیل به دومین فلز پرمصرف در صنعت ریختهگری شد. در خلال این مدت، رشد بزرگی در ریختهگری دقیق، ریژه و دایکست آلومینیوم اتفاق افتاد.

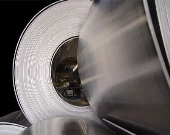

شکل 8- شورلت وگا، نخستین خودرو مجهز به بلوک سیلندر کاملاً آلومینیومی

اگر کلاهک نماد یادبود واشنگتن و بلوک سیلندر نخستین هواپیمای برادران رایت در کیتی هاوک، دو قطعه ریختگی آلومینیومی نخست ازنظر اهمیت بودند، بلوک سیلندر شورولت وگا (Vega) نماد شاخصترین قطعه ریختگی آلومینیومی است که تا امروز تولید شده است. در 1969، جنرال موتورز شورلت وگا (شکل 8) را معرفی کرد که از بلوک سیلندری کاملا آلومینیوم (شکل 9) و بدون بوشهای چدنی بهره میبرد. بلوک بهروش دایکست و با استفاده از فرایند آکوراد (Acurad) تولید شد. آلیاژ 390 (که توسط رینولدز توسعه داده شده بود) حاوی 16-18%Si، 4-4.5%Cu، و مابقی آلومینیوم بود. درصد بالای سیلیسیم بهواسطه رسوب بلورهای سیلیسیم اولیه موجب افزایش مقاومت به سایش میشود. دو میلیون و پانصدهزار وگا در طول عمر این مدل از شورولت تولید شد. بلوک وگا از این نظر با تمام بلوکهای ریختگی پیش از خود متفاوت بود که در آن بوش سیلندری وجود نداشت. موفقیت بلوک وگا هنوز (سال 1999) هم موضوع مطالعه است و منجر به کارهای آتی بر روی بلوکهای سیلندر آلومینیومی شد.

شکل 9- نمونهای از بلوک سیلندر آلومینیومی بدون بوش

در دهه 1960، چرخ و درام (drum) آلومینیومی یکپارچه در قالب ریژه و با استفاده از لاینر (liner) چدنی و آلیاژ 356 آلومینیوم تولید شد. امروزه، استفاده از چرخهای آلومینیومی تقریباً در کل صنعت خودرو تبدیل به استاندارد شده است.

موتور محرک برای تداوم تولید و توسعه قطعات ریختگی آلومینیومی صنعت خودروسازی بوده و هنوز هم هست و احتمالاً در آینده هم این روند ادامه خواهد داشت. در دهههای گذشته، ریختهگری در قالبهای ماسهای و ریژه و دایکست بیشترین سهم از ریختهگری قطعات آلومینیوم را به خود اختصاص دادند. تصور بر این بود که ریختهگری در قالبهای با مدلهای از بین رونده (lost foam casting) هم سهم رو به رشدی داشته باشد. ارزیابی صورتگرفته توسط دانشگاه ویسکانسین ایالت میلواکی نشان داد که در سال 1997، حدود 140 هزار تن آلومینیوم در قالبهایی با مدلهای از بین رونده و فرایندهای مشابه (قالب پر یا full mold و پوسته سرامیکی یا Ceramic shell) ریخته شدند. انتظار این مطالعه آن بود که در سال 2000 این مقدار به 256 هزار تن برسد و در سال 2008 سهم مدلهای از بین رونده در ریختهگری آلومینیوم به 29 درصد برسد و همچنان موتور محرک این کار، صنعت خودروسازی پیشبینی شده بود*.

* توجه

این مقاله در سال 1999 نوشته شده و بهدلیل دیدگاه تاریخی و ارزشمندی که ازنظر مترجم داشت، ترجمه شد. طبیعی است که علم و صنعت دایم درحال پیشرفت و توسعه است و آنچه در گذشته ارزشمند بوده شاید امروز اعتبار خود را از دست داده باشد و نیز، همیشه پیشبینیها با آنچه اتفاق میافتد انطباق ندارد و تحولات و پیشرفتهایی در جهان روی میدهند که میتوانند پیشبینیها را کلاً باطل کنند.

امروزه بهدلیل مسائل ایمنی و زیستمحیطی از آنتیموان برای اصلاح ساختار سیلیسیم در آلیاژهای آلومینیوم-سیلیسیم، اگر نگوییم اساساً استفاده نمیشود، میتوان گفت که کمتر استفاده میشود و استرانسیم بیشترین مصرف را داشته و تا حدود زیادی جای سدیم را نیز گرفته است.

اصول طراحی سیستم راهگاهی تا اواخر دهه 1990 میلادی شاید تغییر چندانی نداشت، ولی از اواخر قرن بیستم و اوایل قرن جاری، مطالعات و تحقیقات پروفسور جان کمپبل و همکاران ایشان منجر به تغییرات اساسی در طراحی سیستمهای راهگاهی شد و سرعت بحرانی جریان مذاب و عدم تلاطم جریان در هنگام پرشدن قالب نقشی اساسی در تولید قطعات سالم پیدا کردند.

ظهور خودروهای برقی در دهه اخیر و پیشرفتهایی که در صنعت دایکست صورت گرفت، ازجمله دایکست تحت خلاء (Vacuum Diecasting) و فرایندهایی که منجر به تولید قطعات قابل اعتماد و حساس دایکستی (High Integrity Diecastings) میشوند منجر به بهبود چشمگیر در کیفیت قطعات دایکستی شده و این قطعات قابلیت عملیات حرارتی و جوشکاری پیدا کردند. تولید قطعات بزرگ و بسیار بزرگ و تجمیع تعداد زیادی از قطعاتی که بهواسطه جوش و پرچ و پیچ و مهره به یکدیگر متصل میشدند در یک قطعه یکپارچه سبب شد که بسیاری از پیشبینیها عملی نشوند و صنعت دایکست دست بالا را در تولید قطعات خودرو پیدا کند.

برخلاف آنچه در این مقاله پیشبینی شده بود، مدلهای از بین رونده نتوانستند سهم بالایی از بازار قطعات ریختگی را به خود اختصاص دهند.

مرجع

American Foundry Society, Inc. 1999, “From

برچسب ها

Fa

Fa En

En

ثبت نظر