سالکو؛ پیشتاز در عرصه توسعه و کاربرد فناوریهای نوین

باشگاه آلومینیوم: امروزه نقش و اهمیت بهرهگیری از تکنولوژیهای نوین در ساخت و تولید محصولات باکیفیت، بهینهسازی مصرف انرژی و مدیریت و کنترل هزینههای تولید بر کسی پوشیده نیست. این مسئله در صنعت آلومینیوم کشور که هزینههای سنگینی را برای تامین مواد اولیه و مصرفی متحمل میشود، اهمیت بسیاری دارد. شرکت مجتمع صنایع آلومینیوم جنوب (سالکو) که از جدیدترین سیستم جامع اتوماسیون کارخانهای و بهروزترین تجهیزات و ماشینآلات تولید استفاده میکند و دارای ظرفیت تولید سالانه ۳۰۰ هزار محصول است، در حال حاضر مدرنترین و بزرگترین واحد تولید آلومینیوم کشور به شمار میآید. این شرکت با برنامهریزی برای کنترل مستمر فرایندهای تولید، سرمایهگذاری در پروژههای تحقیقاتی، مشارکت با شرکتهای دانشبنیان و ارتقای سطح مهارتهای منابع انسانی، در مسیر توسعه انتقال و توسعه فناوری حرکت میکند و از پیشتازان نوآوری و تحولات تکنولوژیکی در عرصه فناوری تولید آلومینیوم به شمار میآید.

به گزارش باشگاه آلومینیوم به نقل از فلزاتآنلاین، صنعت آلومینیوم، یکی از صنایع استراتژیک و تعیینکننده جهان در فضای تعاملات و مراودات اقتصادی و تجاری به شمار میآید. با توجه به سطوح بالای مصرف مواد و انرژی در فرایندهای مختلف تولید در این صنعت، موضوع بهبود راندمان فرایندها و استفاده از فناوریهای کارآمد در خطوط تولید، یکی از موضوعاتی است که ارتباط مستقیمی را با هزینههای تولید، صرفه اقتصادی، کیفیت محصولات و سطوح رقابتپذیری دارد. از طرفی نیز با توجه به افزایش مداوم هزینههای انرژی و نیز الزامات زیستمحیطی مبنی بر کاهش انتشار کربن، حفظ جایگاه صنعت آلومینیوم در بازارهای جهانی و تداوم مسیر رشد و پیشرفت، مستلزم همسو شدن آن با آخرین تحولات و پیشرفتهای تکنولوژیکی جهانی است.

به طور کلی، توسعه فناوری در صنعت آلومینیوم ایران از دو جنبه اهمیت دارد؛ از یک سو، سایه سنگین تحریمها بر صنایع کشور، به عاملی برای دشواری دسترسی و انتقال تکنولوژی از کشورهای صاحبنام شده است. از سوی دیگر نیز بخش قابلتوجهی از مواد اولیه این صنعت از طریق واردات و با هزینههای گزاف تامین میشود و راندمان پایین خطوط تولید، منجر به هدررفت سرمایه میشود. در این میان، شرکت مجتمع صنایع آلومینیوم جنوب (سالکو) که مجموعهای نوپا و پیشرفته در صنعت آلومینیوم کشور به شمار میآید، میتواند نقش محوری در توسعه و پیشرفت فناوریهای تولید آلومینیوم ایفا کند. این شرکت با استفاده از رویکردها و راهبردهای توسعه و مدیریت فناوری، در صدد ایجاد بهبود مستمر در فرایندها و بهینهسازی آنها است و با تکیه بر دانش بومی، در مسیر تعالی و پیشرفت تکنولوژیکی صنعت آلومینیوم گام برمیدارد.

سیستمی مکانیزه و هوشمند

چنانچه گفته شد، حرکت صنعت آلومینیوم جهان به سمت بهینهسازی مصرف انرژی، به حداقل رساندن انتشار آلایندگی و عرضه محصولات آلیاژی و پیشرفته، فعالان این صنعت را ملزم به بهروزرسانی فرایندهای تولید و بهکارگیری تجهیزات نوین کرده است. بنابراین استقرار سیستمها و نظامهای مدیریتی و کنترلی در حوزه فناوری، میتواند تاثیر بسزایی در بهروزرسانی فرایندهای تولید پیشرفته و ایجاد یک مزیت رقابتی پایدار داشته باشد. شرکت مجتمع صنایع آلومینیوم جنوب که فعالیت خود را با هدف تامین نیاز بازار داخلی و توسعه صادرات غیرنفتی در سال ۱۳۹۹ و در منطقه ویژه اقتصادی لامرد آغاز کرد، با توجه به اهمیت این مسئله همواره در مسیر بهروزرسانی و توسعه تکنولوژی گام برداشته است؛ به طوری که امروز مدرنترین و بزرگترین واحد تولیدکننده آلومینیوم کشور به شمار میآید که میتواند با حرکت در مسیر توسعه دانش، نوآوری و فناوری خود، نقش بسزایی در افزایش بهرهوری و کارآمدی تولید آلومینیوم در کشور ایفا کند.

آنچه که امروز سالکو را در رده پیشرفتهترین کارخانههای آلومینیوم کشور قرار داده، استفاده از سیستم جامع اتوماسیون صنعتی با اتکا به جدیدترین تجهیزات پایش و اندازهگیری است. هدف از اجرای این سیستم پیشرفته، کنترل و مدیریت یکپارچه سیستمهای اطلاعاتی در سه سطح کلی خطوط تولید، واحدهای کارگاهی و کارخانه بوده است. این سیستم کنترل تولید پیشرفته، امکان برنامهریزی ساختارمند و بهینه را برای پاسخگویی به تقاضای مشتریان، تدارک منابع لازم با توجه به شرایط تقاضا و عملیات تولید و کنترل موجودی انبار، ارتقای بهرهوری ماشینآلات و تجهیزات و بهبود میزان آمادهبهکاری آنها از طریق عیبیابی مکانیزه و هماهنگی میان بخشهای مختلف به درستی فراهم میکند و منجر به افزایش جلب رضایت مشتری میشود.

باید در نظر داشت که در سیستم جامع کنترل تولید کارخانه (PCS) سالکو، اطلاعات و دادهها در حین تولید به صورت پیوسته و آنلاین جمعآوری میشوند و بر اساس پایگاه داده ایجاد شده، برنامهریزی لازم برای بخشهای مختلف کارخانه صورت میپذیرد. در سطح دوم یعنی سیستم اجرایی و ساخت (MES) که به نوعی یک نظام مدیریتی بین بخشهای مختلف است، برای جمعآوری و کنترل دادهها و نظارت بر فرایند تولید محصول از خریداری مواد اولیه تا محصول نهایی مورد استفاده قرار میگیرد. تنظیم برنامه اصولی برای بهبود کارایی ماشینآلات، افزایش کیفیت محصول و بهینهسازی مصرف مواد اولیه، تجهیزات و فرایندها از طریق پایش مستمر مراحل تولید موثر، از مهمترین مزیتهای استفاده از این سیستم به شمار میآیند. در سطح سوم (EPR) نیز کلیه اطلاعات سازمانی شامل خرید، موجودی، فروش، بازاریابی، منابع انسانی و… یکپارچهسازی و ادغام و تمامی فرایندهای کلیدی کسبوکار در یک پلتفرم واحد مدیریت میشوند.

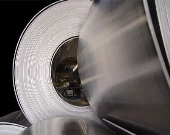

در واقع در این سطح، اطلاعات پس از جمعآوری توسط این سیستم در بستری ایمن و سریع به اتاق کنترل مرکزی و دیسپاچینگ انتقال مییابند و سپس با تجزیه و تحلیل داده برنامهریزیهای لازم در حوزه مالی، تولید، مدیریت بازار، زنجیره تامین و … صورت میپذیرد. سیستم کنترل تولید کارخانه شرکت مجتمع صنایع آلومینیوم جنوب که در سطوح مختلف سازمانی پیادهسازی شده و همه واحدها و تجهیزات و ماشینآلات و فرایندها را به یکدیگر پیوند داده است، نه تنها منجر به افزایش ایمنی، قابلیت اطمینان، پایش و عیبیابی آنلاین و ایجاد سیستم تعمیرات مرکزی میشود بلکه زمینه مناسب را برای بهبود عملیات تولید و ارتقای کیفیت محصولات این شرکت فراهم آورده است. در حال حاضر شمش آلومینیوم سالکو با خلوص ۹۹٫۸۵ درصد، یکی از باکیفیتترین شمشهای آلومینیومی در بازار به شمار میآید.

فرایند تولید در سالکو

فرایند تولید آلومینیوم در شرکت مجتمع صنایع آلومینیوم جنوب به روش «هال-هرولت» و بر مبنای تکنولوژی «NEUI-430» کشور چین که یکی از جدیدترین فناوریهای تولید به شمار میآید، شکل گرفته است. از مهمترین مزیتهای استفاده از این فناوری، میتوان به راندمان بالای تولید (۹۴ درصد)، ارتقای سطح بهرهوری، امکان تولید با ظرفیت بالا (۳۰۰ هزار تن)، مصرف انرژی کمتر و به تبع آن انتشار آلایندگی حداقلی و همچنین عمر بالای تجهیزات و دیگها اشاره کرد. علاوهبراین موارد، تکنولوژی ۴۳۰ کیلوآمپر با هوشمندسازی فرایند تولید، امکان تولید با بالاترین سطح کیفیت را فراهم میآورد. سالکو بر پایه این فناوری پیشرفته و سیستم جامع برنامهریزی تولید موفق شده است طی مدت فعالیت خود، میزان تولید را به ظرفیت سالانه ۳۰۰ هزار تن نزدیک کند. گفتنی است بر اساس آخرین آمارها نیز تولید این شرکت در ۹ ماهه سال جاری، به بیش از ۱۸۱ هزار تن رسیده است.

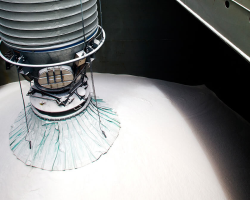

به صورت کلی، فرایند تولید آلومینیوم در سالکو از خریداری و ذخیرهسازی مواد اولیه در سیلوها و دریافت برق از واحد انرژی آغاز میشود و پس از یکسوسازی جریان برق به وسیله رکتیفایرها و انتقال مواد از سیلوها به کارخانه به صورت مکانیزه، فرایندهای تولید شمش صورت میپذیرد. در واقع واحدهای تولید سالکو شامل واحد انرژی، سالن احیا، سیستمهای ذخیرهسازی مواد اولیه، کارگاههای ریختهگری، کارگاه فرآوری باتس و «Dross»، کارگاههای تمیزکاری پاتیل، آند خام، پخت آند، میلهگذاری آند، تعمیرات مرکزی و آزمایشگاهها هستند. واحد انرژی این شرکت، دارای یک پست سوئیچینگ ۲۳۰ کیلوولت عایق گازی با دو خط ورودی و هفت خط خروجی است و برق مورد نیاز فرایند تولید را تامین میکند. فرایند احیا در دو سالن موازی که هر یک دارای ۱۲۹ سلول هستند، انجام میشود و جریان برق مورد نیاز این سالنها نیز از طریق ۶ رایزر و ۴۸ آند کربنی به کارخانه تامین میشود.

علاوهبراین، مسیرهای ورودی مجزایی برای هر دو سالن به واحد تعمیرات مرکزی با استفاده از جرثقیل در نظر گرفته شده است. پس از مرحله احیا، مذاب به دستگاه کارگاههای ریختهگری منتقل میشود. کارگاه شماره یک شامل چهار کوره نگهدارنده ثابت با ظرفیت ۶۰ تن و چهار خط ریختهگری شمش با ظرفیت ۲۰ تن بر ساعت است و در آن شمش ۲۲٫۵ کیلوگرمی تولید میشود. در کارگاه شماره ۲ نیز چهار کوره نگهدارنده و دو خط نیمهپیوسته با خنکسازی مستقیم برای تولید بیلت و اسلب آلیاژی نصب شده است. واحد آندسازی نیز با ظرفیت تولید سالانه ۱۴۶ هزار تن آند، یکی از مدرنترین واحدها به لحاظ تکنولوژی به شمار میآید و با تولید محصولی با کیفیت، آند مورد نیاز فرایند تولید آلومینیوم را فراهم میکند.

فرایند پخت آند با انتشار گازهای آلاینده همراه است؛ از این رو در سیستم کنترل آلودگی کارگاه پخت، از روش جذب خشک و تجهیزات مکانیزه و جدید برای خروج گاز استفاده میشود. به علاوه، ۴۴ سیستم غبارگیر مکانیزه نیز در تمامی واحدهای تولید و ذخیرهسازی نیز نصب شده است تا هم محیط کارگاهها تمیز و آراسته باشد و هم از انتشار گرد و غبار به محیط جلوگیری شود. باید در نظر داشت که محصولات پس از خروج از خط تولید، به وسیله جرثقیلی با ظرفیت حمل ۲۰ تن بار به محوطه ذخیرهسازی نهایی انتقال مییابند. کلیه فرایندهای تولید در سالکو به صورت مکانیزه و با تجهیزات جدید و ظرفیت مناسب انجام میشود که این مسئله رقابتپذیری این شرکت را نسبت به رقبا افزایش داده است.

تسهیلگر مسیر توسعه

ارتباط مناسب میان استراتژی توسعه و مدیریت تکنولوژی تولید، عاملی برای رشد و پیشرفت سازمانی به شمار میآید و سازمانهایی میتوانند در عرصه تکنولوژی پیشتاز و نوآور باشند که به این موضوع توجه ویژهای داشته باشند. بنابراین، راهبردهای استراتژیک شرکت مجتمع صنایع آلومینیوم جنوب نیز در مسیر بهبود و توسعه مستمر تکنولوژی در همه ابعاد و جنبههای کسبوکار هدایت میشوند. در اهداف و چشماندازهای آتی این شرکت، افزایش ظرفیت تولید تا یک میلیون تن محصول در سال، با حفظ و ارتقای جایگاه این شرکت در بازار ترسیم شده و طبیعتا به سرانجام رسیدن این موضوع منوط به بلوغ و توسعه تکنولوژی است.

در این راستا، سالکو از ابتدای فعالیت خود تمرکز ویژهای بر مقوله همکاری با شرکتهای دانشبنیان و مراکز علمی و پژوهشی داشته و تاکنون ۱۰ پروژه تحقیقاتی این شرکت نیز از طریق همکاری با این نهادهای دانشمحور به انجام رسیده است. این مسئله با توجه به رویکرد توسعه سبد محصولات و امکانسنجی تولید محصولات آلیاژی نیز از اهمیت ویژهای برخوردار است و از طرفی نیز منجر به تقویت دانش بومی و افزایش تخصص و مهارت منابع انسانی میشود.

تقویت نوآوری، بومیسازی و داخلیسازی فناوریهای تولید، از مهمترین دستاوردهای تکیه بر دانش و مهارت متخصصان داخلی است. در این راستا، تاکنون بخش قابلتوجهی از تجهیزات و قطعات واحدهای تولید سالکو نیز بومیسازی شدهاند که این موضوع را میتوان پیشزمینهای برای توسعه فناوری تولید در این شرکت قلمداد کرد. در واقع این موضوع با شکلگیری فرهنگ بومیسازی و مشارکت با نهادهای علمی و دانشگاهی، منابع انسانی را در جهت نوآوری و ارائه ایدههای خلاقانه هدایت میکند؛ به طوری که افراد با مهارت بتوانند تسهیلگر مسیر توسعه و انتقال فناوری باشند. در این راستا، سالکو توجه ویژهای به مقوله آموزش منابع انسانی دارد و برنامههای متعددی را در خصوص ارتقای سطح توانمندیهای منابع انسانی در دستور کار قرار داده است که از جمله مهمترین آنها میتوان به برگزاری دوره تعالی سازمانی ویژه مدیران و با هدف ارتقای مهارتهای کارکنان اشاره کرد.

برچسب ها

Fa

Fa En

En

ثبت نظر