معرفی فرآیند بلاستینگ:

باشگاه آلومینیوم: فرایندهای بلاستینگ که با عناوین پاشش ساینده یا ساچمهزنی نیز شناخته میشوند، یکی از مهمترین فرآیندهای تمامکاری سطح قطعات محسوب میگردند که شامل تمیزکردن سطح یک قطعه ازطریق تحت ضربه قراردادن سطح آن با جریان کنترلشدهای از مواد ساینده میباشد.

جنس و شکل مواد سایندهای که برای عملیات بلاستینگ مورد استفاده قرار میگیرد، براساس نوع کاربرد، عملیات و جنس قطعات میتواند متفاوت باشد.

جنس مواد ساینده مصرفی ممکن است فلزی یا غیرفلزی باشد. مواد ساینده فلزی که برای این منظور استفاده میشوند، معمولاً شامل انواع ساچمه یا گریت (ساچمه شکستهشده) از جنس فولاد، چدن، مس، آلومینیوم و... هستند. مواد ساینده غیرفلزی مصرفی در این صنعت نیز شامل انواع مواد معدنی، طبیعی و مصنوعی همچون ماسه، سیلیکون کاربید، اکسید آلومینیوم، ساچمههای شیشهای، پلاستیکی و ... میباشد.

این مواد ساینده با سرعت بالا توسط یک سیستم شتابدهنده به سطح قطعه پرتاب و با آن برخورد میکنند. این برخورد با هدفهای مختلفی همچون حذف و زدودن انواع آلودگیهای سطحی، آمادهسازی سطوح قطعات برای رنگآمیزی یا پوششدهی، افزایش عمر خستگی قطعات تحت بار دینامیک و ... بکار میرود.

این فرآیند در صنایع ریختهگری، هوا-فضا، خودروسازی، سازه و سولهسازی، لولهسازی و ... بهویژه زمانیکه با قطعات فولادی سر و کار داشته باشیم، کاربرد گستردهای دارد. اما استفاده از این روش برروی فلزات غیرآهنی و خصوصاً فلز آلومینیوم نیز مزایای فراوان دارد. یکی از این موارد، آمادهسازی سطح پروفیلهای آلومینیومی است که در ادامه بدان اشاره خواهد شد.

عملیات سرعتدهی و پاششدهی مواد ساینده به دو روش انجام میگیرد که عبارتند از:

الف: روش توربینی (چرخ گردنده): در این روش جهت شتابدادن به مواد ساینده و پرتاب آنها بهسمت قطعه از یک چرخ گردنده که خود از جنس مواد ضدسایش ساخته شده است و توربین نامیده میشود استفاده میشود. عملیات با ورود مواد ساینده به توربین آغاز میگردد و توسط توربین یا توربینهای دستگاه، با سرعت بالا بهسمت قطعه پرتاب میشوند و عملیات تمیزکاری بدینشکل انجام میشود.

ب: روش استفاده از هوای پرفشار: عملیات در این حالت شامل پرتاب مواد ساینده بهسمت قطعه با استفاده از هوای پرفشار میباشد. روش کار بدینصورت است که مواد ساینده به داخل مخزن دستگاه شارژ میشوند و سپس بوسیله هوای فشرده تولیدی توسط کمپرسور با فشار و سرعت بالا به تفنگ نازل منتقل میشوند و ازطریق تفنگ نازل به سطح قطعه پرتاب میشوند. (شکل 1)

شکل1: روشهای پاشش مواد ساینده

راست: روش توربین چرخنده، چپ: نازل با فشار بالای هوا

فرایند اکستروژن و آندایزینگ آلومینیوم:

اکستروژن (فشارکاری) یکی از فرآیندهای شکلدهی فلزات (و غیرفلزات) است که طی آن یک قطعه فلزی یا پلاستیکی (بیلت) تحتتأثیر فشار، از داخل قالبی با شکل خاص، عبور میکند و سطح مقطع آن کاهش یافته و شکل ویژه قالب را به خود میگیرد. از این فرآیند در تولید انواع مقاطع آلومینیومی استفاده فراوان میشود. بسیاری از پروفیلهای آلومینیومی پس از تولید تحت فرآیند آندایزینگ قرار میگیرند. آندایزینگ یک فرآیند الکتروشیمیایی است که برای افزایش ضخامت لایه اکسید طبیعی روی سطح قطعات فلزی استفاده میشود.

سطح آلومینیوم در شرایط معمولی نیز اکسید میشود. اما با ایجاد یک لایه مصنوعی از اکسید آلومینیوم برروی سطح آن ازطریق فرآیند آندایزینگ، میتوان خواص منحصربفردی همچون: افزایش مقاومت به خوردگی، افزایش مقاومت سایشی، افزایش طول عمر، افزایش سختی، افزایش قدرت چسبندگی رنگها، تولید انواع رنگهای زیبا و ماندگار، ایجاد نمای تزئینی و نیز تغییر برخی از خصوصیات فیزیکی را در سطح تولید نمود.

مزایای بلاستینگ پروفیلهای آلومینیومی قبل از آندایزینگ:

پروفیلهای آلومینیومی معمولاً ازطریق فرآیند اکستروژن (فشارکاری) تولید میشوند. در این روش بیلتهای آلومینیوم تحتفشار دستگاه اکسترود قرار گرفته و بهشکل موردنظر در میآیند. عبور بیلت آلومینیومی گرمشده از داخل قالب اکستروژن در برخی موارد باعث ایجاد خطوط طولی نامنظم بهصورت سایه، آلودگیهای سطحی، غیریکنواختی ظاهری، ترک و خط و خشهای ریز میشود. همچنین برخی عیوب و لکههای مختلف ظاهری روی سطح قطعه که ناشی از جابجایی، حملونقل، تأثیر محیط (آب، روغن و ... )، برروی سطح پروفیل ایجاد میشوند که با چشم قابل رؤیت هستند و در کیفیت ظاهری قطعه تأثیر بسیار دارند.

با انجام فرآیند بلاستینگ، پروفیلها توسط میلیونها ساینده تحت کوبش و سایش یکنواخت قرار میگیرند.

در اثر برخورد این سایندهها با سطح پروفیل آلومینیوم، ساختار میکروسکوپی و بافت (texture) سطحی پروفیلها تغییر کرده و اصلاح میگردد. همچنین عملیات بلاستینگ، انواع آلودگیهای فیزیکی شامل (پلیسهها، گرد و غبار و … ) که در حین مراحل اکستروژن و بعد از آن روی پروفیلها ایجاد میشود، را برطرف نموده و توسط مکانیزم کوبش ساچمه و متراکمسازی، خواص مکانیکی سطح پروفیل آلومینیوم ازجمله استحکام، سختی، مقاومت سایشی و ... را نیز بهبود میبخشد. بهطور همزمان شاتبلاست باعث برطرفکردن عیوب سطحی ازجمله خوردگی و ریزترکها میشود و با برجای گذاشتن تنش پسماند روی سطح قطعه باعث افزایش عمر قطعه میشود.

با انجام فرآیند بلاستینگ میتوان بسیاری از عیوب ظاهری پروفیلهای آلومینیومی را حذف کرده و سطح پروفیل را برای رسیدن به کیفیتی بسیار مطلوب در مراحل بعدی مثل رنگآمیزی، پوششدهی، لعابکاری و آندایزینگ آماده نمود.

از این فرآیند میتوان جهت دستیابی به سطح یکنواخت با ظاهر مات و حذف خطوط و سایههای ناشی از اکستروژن، که برروی سطوح پروفیلهای آلومینیومی قابل رؤیت هستند، اما قابل لمس نیستند، استفاده نمود و معمولاً پیشنهاد میگردد برای رسیدن به ظاهری مات و زیبا، پروفیلها قبل از فرآیند آندایزینگ تحت عملیات بلاستینگ قرار گیرند.

بطور خلاصه میتوان مزایای انجام عملیات بلاستینگ پروفیلهای آلومینیومی قبل از آندایزینگ را بهشرح زیر عنوان کرد:

- حذف کلیه آلودگیها، لکهها، گردوغبار، خط، خش و پلیسه و ... از سطح پروفیل

- هزینه عملیاتی کم و بازگشت سریع سرمایهگذاری اولیه

- بازیابی و اصلاح پروفایلهایی خارج از استاندارد

- بازیابی مواد درجه دوم و تولید سطحی زیبا و عاری از عیوب

- همگنکردن سطح کار و از بین بردن لکههای سطحی

- از بین بردن خطوط سطحی ناشی از قالب اکستروژن و نواقص ایجادشده درحین حملونقل

- این فرآیند به لحاظ اقتصادی بهصرفهتر از فرآیندهای مشابه میباشد

- مصرف کم ساینده بهازای هر تن پروفیل

- تولید سطحی مات با بافت سطحی زیبا و متراکم

- کاهش زمان و مقدار غلظت سود سوزآور وان قلیایی مورد استفاده در فرآیند آندایزینگ

- کاهش مصرف مواد شیمیایی استفادهشده (سود سوزآور و اسید سولفوریک) در فرآیند آندایزینگ

- عملیات بلاستینگ پروفیل آلومینیوم اکولوژیک است و کمترین آسیب را برای محیط زیست دارد

- افزایش زبری سطحی و درنتیجه افزایش قابلیت چسبندگی رنگ و پوششها به سطح آلومینیوم

· حذف و یا کاهش تنش کششی سطح، بهبود مقاومت دربرابر خستگی و افزایش اندکی در سختی سطحی

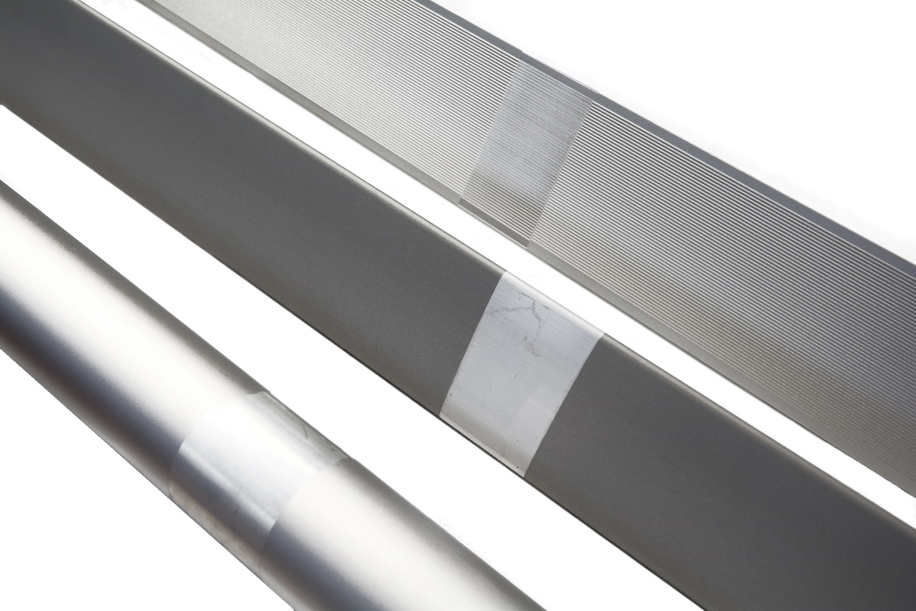

شکلهای 2 تا 4 تأثیر فرآیند شاتبلاست بر بهبود کیفیت ظاهری عیوب ایجادشده در برخی از پروفیلهای آلومینیومی را نشان میدهد

شکل 2: بهبود کیفیت ظاهری پروفیل با حذف و کاهش خطوط واثرات نامطلوب قالب اکسترود (چپ: قبل از بلاستینگ، راست: بعد از بلاستینگ)

شکل 3: بهبود کیفیت ظاهری پروفیل با حذف و کاهش اثرات نامطلوب ناشی از جابجایی (چپ: قبل از بلاستینگ، راست: بعد از بلاستینگ)

شکل 4: بهبود کیفیت ظاهری پروفیل با حذف و کاهش اثرات نامطلوب ناشی از لکههای آب (چپ: قبل از بلاستینگ، راست: بعد از بلاستینگ)

کاربرد فرآیند بلاستینگ در صنایع آلومینیوم تنها محدود به آمادهسازی سطح پروفیل نمیشود. از این فرآیند در صنایع ریختهگری و دایکست آلومینیوم برای برطرفکردن انواع عیوب و ناهمواریهای سطحی قطعات ریختهگریشده، اجرای عملیات ماسهزدایی از قطعات ریختهگری، حذف پلیسه، زنگزدایی، رنگبرداری، پوستهزدایی، زیباسازی سطحی، آمادهسازی سطوح قطعات برای مراحل بعدی تمامکاری مثل رنگآمیزی، پوششدهی، تراشکاری و ... و نیز شاتپینینگ و تنشزدایی از قطعات صنعتی استفاده فراوان میشود. شکل 4 برخی از دستگاهها و تأثیر فرآیند بلاستینگ برروی قطعات آلومینیومی را نشان میدهد.

در شمارههای بعدی این مقاله به بررسی بیشتر این موارد خواهیم پرداخت.

از این روش در تمیزکاری قطعات آلومینیومی پس از انواع ریختهگری، آمادهسازی سطوح آلومینیومی قبل از رنگ، پوشش یا آندایزینگ، تمیزکاری انواع قالبهای صنعتی، زبرکردن سطح قطعات (با استفاده از سایندههای مخصوص) جهت عملیات لعابکاری و تفلونکاری، آمادهکردن سطوح قطعات جهت انجام انواع آبکاریهای صنعتی، تزئینی یا رنگ و ... استفاده فراوان میشود.

شکل 5: برخی از دستگاههای شاتبلاست آلومینیوم و تأثیر فرآیند بلاستینگ بر کیفیت سطحی قطعات

منابع:

- "اصول و مبانی ساچمهزنی" جواد قربانیان، عماد نیشابوری، انتشارات نوروزی، 1397

- شبکه جهانی اینترنت

- سایت شرکت آلومینیوم البرز

برچسب ها

Fa

Fa En

En

ثبت نظر