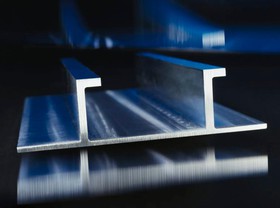

فناوري توليد آلياژهاي مقاوم و سبک آلومينيومي مورد استفاده در صنايع پيشرفته به ويژه هوافضا در انحصار کشورهاي معدودي است و هماکنون ورود اين آلياژها به کشور به دليل تحريمهاي موجود با موانع فراواني روبرو است. اين در حالي است که آلياژ آلومينيوم توليد شده از استحکامي بالاتر از آلياژهاي تجاري معمول برخوردار بوده و بدون نياز به مواد اوليه خارجي، با هزينهاي کمتر در کشور قابل توليد است.

آلياژ آلومينيوم توليد شده در دانشگاه صنعتي شريف که حاصل چهار سال تحقيق و تلاش مداوم است از استحکام تسليمي معادل 600 مگاپاسکال برخوردار بوده که به گفته مسؤولان پروژه در آزمايشها تا 800 مگاپاسکال را نيز تحمل کرده است.

محمدعلي مصطفايي، از همکاران اين پروژه اظهار کرد: در حال حاضر بهترين آلياژ آلومينيوم استفاده شده در صنايع، آلومينيوم موسوم به 7075 است که با استفاده از عمليات حرارتي آلياژهايي گرانقيمت به دست آمده و از استحکامي معادل 500 مگاپاسکال برخوردار است، البته شکلدهي اين آلياژ به دليل ترکيب شيميايي و عناصر استفاده شده در آن بسيار مشکل است. اما در روش ما استحکام با ايجاد ساختار نانو در ماده بوجود آمده که موجب حفظ چقرمگي، نرمي و شکل پذيري آلياژ شده است.

وي افزود: اگر به وزن پايين اين آلياژ توجه شود، ميتوان گفت موفق به ساخت آلياژي کم نظير شدهايم که نسبت استحکام به وزن فوقالعاده بالايي دارد و بر خلاف فولاد به خوبي در مقابل خوردگي مقاومت ميکند.

ميثم کرشي از ديگر همکاران اين پروژه درباره روش توليد اين آلياژ آلومينيوم گفت: اعمال کار مکانيکي و تغيير شکل، سبب افزايش استحکام آلياژ و کاهش انعطافپذيري آن ميشود. از سوي ديگر استفاده از عمليات حرارتي در آلياژهاي عمليات حرارتيپذير سبب افزايش استحکام آلياژ ميشود. روشي که در اين طرح استفاده شده است، ترکيبي از روشهاي فوق است؛ اما با اين تفاوت که کار مکانيکي اعمالي باعث افزايش استحکام شده و انعطاف پذيري ماده کاهش نمييابد.

وي افزود: از سوي ديگر فرايند به گونهاي است که سبب تغيير ابعادي ماده نميشود و درنتيجه ميتوان ماده را با همان شکل اوليه ولي با استحکام بيشتر توليد کرد. همچنين از مزاياي ديگر اين روش، عدم ايجاد آلودگي در فرايند توليد به دليل حذف مرحله ذوب است.

کرشي گفت: روش مورد استفاده ما در جهان براي توليد آلياژهايي از مواد ديگر استفاده ميشود و در آزمايشگاههاي تحقيقاتي کشورهاي پيشگام اين فرايند تاکنون به صورت آزمايشگاهي مطرح بوده، ولي محصولي با اين روش به صورت برند تجاري به توليد انبوه نرسيده است. لذا يکي از نگرانيهاي مهمي که وجود دارد، سرعت توليد محصول است که بايد در فاز اول پروژه در حدود 30 قطعه بر دقيقه باشد. البته بررسيهاي انجام شده نشان داد که رسيدن به اين نرخ امکان پذير است. نکتهي ديگري که لازم به ذکر است، تغيير طراحي تجهيزات است که بايد از حالت آزمايشگاهي به حالت صنعتي تغيير يابند که طراحي مفهومي تجهيزات مورد نظر انجام شده است، ولي به علت عدم تجربهي مشابه، نيازمند طراحي قدم به قدم و محتاطانه است.

سجاد محمدي از اعضاي تيم پروژه درباره کيفيت محصول به دست آمده اعلام کرد: تمام آزمونهاي استاندارد بينالمللي (ASTM) بر روي خواص مواد انجام گرفته است، ولي متاسفانه به دليل محدوديت در منابع مالي، گواهي معتبر از استانداردهاي ملي و بينالمللي اخذ نشده است.

وي همچنين افزود: انجام طرح در مرحلهي طراحي براي صنعتيسازي است (Scale-up). البته طرح تجاري آن (BP) نيز در حال تکميل است که نسخه اوليه آن نيز چند ماه پيش نهايي شد.

به گفته محمدي، در حالي که هزينه هر کيلوگرم آلياژ آلومينيوم 7075 که بهترين آلياژ آلومينيوم تجاري موجود است، در بازار جهاني با قيمتي در حدود 10 دلار و آلياژ تيتانيوم به عنوان يک جايگزين 50 دلار است، پيش بيني ميشود هر کيلوگرم آلياژ توليد شده در کشور با قيمتي در حدود 8 دلار به دست مصرف کننده داخلي برسد.

دکتر روحالله دهقاني فيروزآبادي، استاد دانشگاه صنعتي شريف و مشاور اين پروژه نيز درباره اهميت توليد اين آلياژ آلومينيوم در کشور گفت: دستيابي به روش توليد اين آلياژ آلومينيوم سبک و مقاوم، ميتواند راهگشاي صنايع پيشرفتهاي همچون هوافضا باشد تا با کمک اين مواد توليدات خود را به ميزان قابل توجهي بهبود دهند.

وي تصريح کرد: علاوه بر اين دستيابي به فناوري که تا کنون در انحصار معدودي از کشورها بوده است، اثر تحريمها را در حوزههاي پيشرفته نيازمند به اين مواد کم ميکند.

Fa

Fa En

En

ثبت نظر