کاهش سهم حاملهای انرژی در هزینههای تولید آلومینیوم

باشگاه آلومینیوم: با توجه به نوع فرآیند احیای آلومینیوم در واحدهای ذوب، انرژی و پترولیوم کک (آندهای کربنی)، بهغیر از آلومینا، از مهمترین مؤلفههای هزینهای بهشمار میروند. در طول سالهای گذشته، از سهم انرژی در ساختار هزینهای واحدهای ذوب کاسته شده است که این امر را میتوان به افت قیمت حاملهای انرژی، در رأس آنها نفت، مربوط دانست.

به گزارش باشگاه آلومینیوم به نقل از اخبار فلزات، تولید آلومینیوم از منابع معدنی، از 2 مرحله اصلی تشکیل میشود؛ در مرحله اول، آلومینای خالص از سنگ معدن آلومینیوم تولید میشود و درمرحله بعدی، آلومینای خالص توسط فرآیند الکترولیز احیا شده و آلومینیوم خالص بهدست میآید. هر چند که واحدهایی در سطح جهان هستند که بهصورت یکپارچه به تولید آلومینا و آلومینیوم مشغول هستند، اما عمده واحدهای ذوب بهصورت مجزا فعالیت میکنند. در بخش احیای آلومینیوم، عموما آلومینای تولید شده در پالایشگاه (واحدهای تولیدکننده آلومینا) در دیگهای الکترولیز توسط جریان الکتریکی مستقیم احیاء میشود. در این روش، آلومینا در نمک مذاب کریولیت (بهعنوان الکترولیت) حل شده و روی سطح الکترودهای کربنی احیاء میشود.

لازم بهذکر است که کریولیت خود دارای مقاومت الکتریکی بالایی است؛ هر چند که این مقاومت بالای الکتریکی مصرف انرژی الکتریکی را افزایش میدهد، اما گرمای ناشی از آن سبب ذوب شدن این نمک و متعاقبا ایجاد خاصیت رسانایی الکتریکی (نمک مذاب) میشود. با توجه به اینکه کریولیت مورد استفاده در واحدهای ذوب، در چرخه تولید در چندین مرحله قابل استفاده است، بخشی جزئی از هزینهها را بهخود اختصاص میدهد. در مقابل، الکترودهای مصرفی در فرآیند الکترولیز که از مواد پایه کربنی تولید میشوند، چون بهمقدار قابل توجهی مصرف میشوند، بخش قابل توجهی از هزینهها را بهخود اختصاص میدهند. در فرآیند احیاء الکترودهای کربنی بهکار رفته بهعنوان آند، اکسید شده و گاز کربن دیاکسید تولید میکنند. بهطور کلی بهازای تولید هر تن آلومینیوم، حدود 0.4 تن آند کربنی مصرف میشود. بدین ترتیب، علاوه بر آلومینا، بهعنوان ماده اصلی اولیه تولید، انرژی الکتریکی و آندهای کربنی اجزاء اصلی هزینههای تولید را تشکیل میدهند.

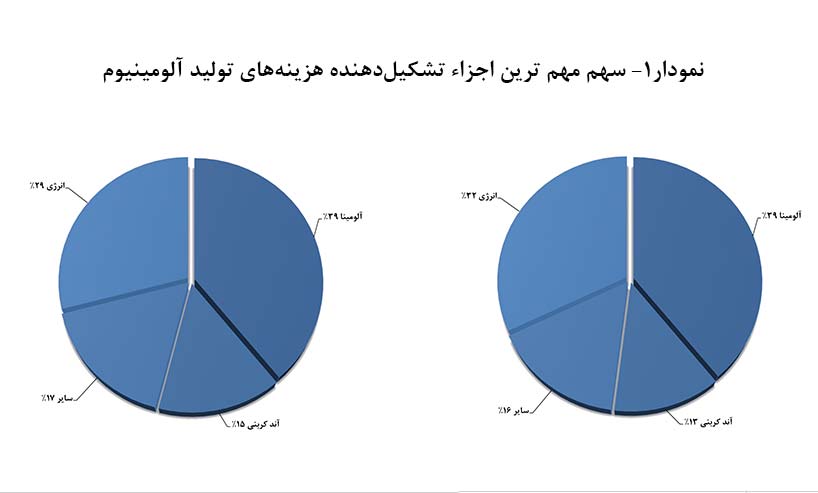

در نمودار 1، ساختار هزینهای تولید آلومینیوم در بزرگترین شرکتهای تولیدکننده آلومینیوم اولیه برای سالهای 2011 و 2017 نشان داده شده است. همانطور که در این نمودار قابل مشاهده است، سهم آلومینا در هزینههای تولید در سالهای 2017 و 2011 مشابه با هم، حدود 39 درصد است. با توجه به نمودار نشان داده شده، بیشترین تغییرات در سهم هزینههای انرژی و آندهای کربنی است. کاهش سهم انرژی در این هزینهها، از حدود 32 درصد به 29 درصد، تا حد زیادی تحت تأثیر افت قیمت نفت بوده است.

در نمودار 2، تغییرات قیمت نفت برنت از ابتدای سال 2011 تا انتنهای 2017 نشان داده شده است. همانطور که در این نمودار مشاهده میشود، قیمت نفت برنت از حدود 110 دلار بهازای هر بشکه در سال 2011 بهحدود 50 دلار بهازای هر بشکه در سال 2017 افت پیدا کرد. این افت قیمت در نفت برنت، تأثیر بهسزایی در کاهش قیمت دیگر حاملهای انرژی نیز داشت.

Fa

Fa En

En

ثبت نظر